推动清洁能源发展 助力实现“双碳”目标 重庆大学团队搭全球首台塔架解决陆上风资源利用难题

来源 : 土木学院王宇航 宣传部唐帆

积极稳妥推进碳达峰碳中和,为我国能源发展指明了前进方向,提供了根本遵循。截至2022年底,可再生能源装机突破12亿千瓦,其中,风电3.65亿千瓦。“目前,我国陆上风电面临单机容量不断增大、轮毂高度显著提升、叶片长度持续增加等趋势,塔架结构是保障风电机组安全运行的关键。风电机组的轮毂高度超过160米后,传统塔架结构尺寸和重量大、综合成本高,已难以适用。”

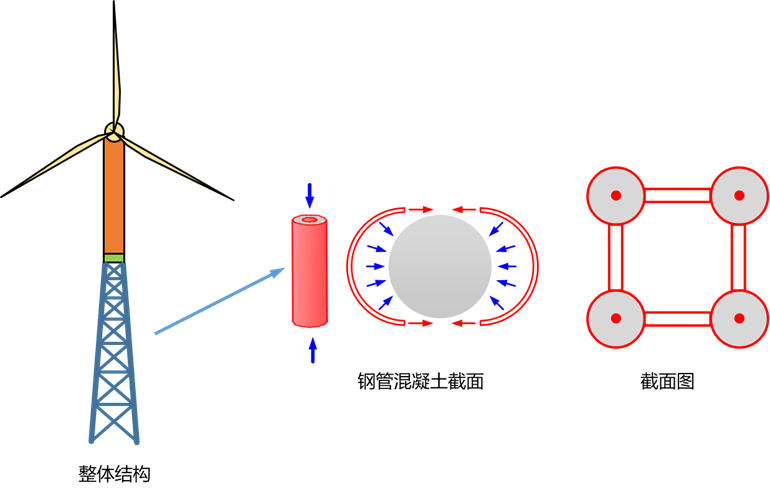

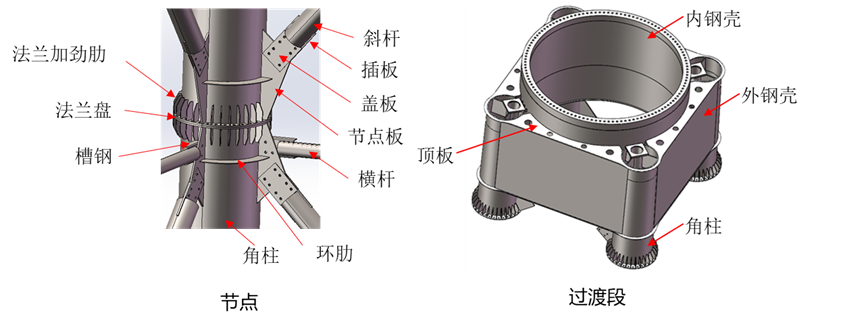

针对风电机组常规纯钢、钢混、全混高塔架在高轮毂区间材料利用率低、运输困难、占地面积大和综合成本高等问题,著名结构工程专家,中国工程院院士,风电工程结构团队执行负责人周绪红与重庆大学土木工程学院副院长王宇航带领团队从塔筒结构的性能、尺寸限制、成本控制三个维度出发,于2018年原创提出了预应力钢管混凝土格构式塔架新型结构——预应力钢管混凝土格构式塔架下部受力较大区域为钢管混凝土格构柱,由四根钢管混凝土角柱和交叉斜向空钢管焊接而成,钢管混凝土角柱中施加竖向通长的预应力筋;上部受力较小区域仍然采用传统钢结构塔筒。由于各杆件主要承受轴向力,可充分发挥材料的强度,在角柱中施加预应力可有效避免其受拉时钢管内混凝土的开裂问题。

自此,团队踏上了为期5年解决我国陆上低风速区风资源开发中“卡脖子”问题的披荆斩棘之路。

如何提出一整套完善的分析理论与高效的设计方法?

如何可靠连接下部格构段与上部钢塔段?

如何保证格构式塔架节点的抗疲劳性能?

如何实现钢管混凝土格构式塔架的快速预制和模块化安装以提高生产与安装效率?

高塔直立并非易事,该结构受力复杂、无相应的设计规范可参考、无成熟的国内外经验可借鉴。团队自其诞生之时就起面临重重技术难关。

“尽管在这个过程中做了些无用功,但所有路都不是白走的,一项新的研究成果能被大家认可和采纳,都要有一个这样的过程。”在团队成员遭受挫败时,周绪红院士勉励的话语再一次激发起大家的斗志。

预应力钢管混凝土格构式塔架的开发过程中,为了解决上述技术性难题,保证结构各个部位的性能都能发挥其最好的效果,团队成员不断地与业内专家进行技术交流与探索,不断地对结构受力性能进行分析与测试、不断地对方案进行改进与优化。一次次开会讨论、一次次修改方案、一次次推翻重来后,团队经历了20余次的反复选型、模拟迭代、受力分析,综合考虑制造成本、运输限制、加工难度、质量把控难度、安装难度等各种因素,攻克了研发设计、仿真模拟、试验测试及理论分析中的难关险阻,终从100余套方案中确定了综合指标最优的结构初步方案。

王宇航教授也经常以周绪红院士的科学家精神激励大家,通过这种大的创新、大的突破、大的项目激发团队成员的责任感、使命感、科研的幸福感,培养大家攻坚克难的勇气和不懈探索的精神。七八月份的重庆异常炎热,项目也在这时进入了紧张的最终设计阶段,各方需要保持时刻沟通,为了更高效的工作,团队博士研究生王康、胡超、李琦琦、刘宇森等一起进驻到中国船舶集团海装风电股份有限公司进行集中办公,每个部分都将细节扣到极致,每个设计方案都做到有据可依,最终完成了塔架的整体结构设计,并顺利通过了认证。

2020年底,在周绪红院士的指导下,团队突破了角部钢管混凝土构件复杂受力机理、节点疲劳损伤机理、整体结构在压弯剪扭耦合荷载下的破坏机制等关键科学问题,建立了钢管混凝土构件在单轴往复及压弯剪扭耦合荷载下的分析方法、提出了钢管混凝土加劲环T形管板节点疲劳性能分析方法、建立了预应力钢管混凝土格构式塔架结构精细化高效计算方法,2021年,与中国船舶集团海装风电股份有限公司联合开展示范工程的实施。

研发设计工作圆满结束,这是推动我国风电工程技术发展的第一步,也仅是第一步。为了保证塔架顺利安全生产,无论是各构件的制造、加工还是最后的安装,团队成员始终奋战在第一线,精心雕琢着全球第一台预应力钢管混凝土格构式塔架。

为了一颗螺栓的安全,团队对各种类型螺栓进行测试,在眉山中车紧固件科技有限公司进行历时三个月的调研,最终确定采用防松性能优异的环槽铆钉连接技术,确保结构连接处的安全。

为了寻找合适的生产加工厂家,团队多次前往山东青岛胶州,进行不同生产厂家的实地调研,与生产厂家进行生产工艺、质量监控方案、优化设计方案等技术交流。

为了保证机位点的吊装精度,团队对每一个节点坐标都进行了测量,对每一根杆件进行了编号,建立了塔架各关键节点数据库,充分掌握吊装过程中可能遇到的问题,并提前给出解决方案。

一项工程从理论到设计再到最后项目落地,并非单向的任务线,而是一个有机的整体,设计绝非可以脱离生产和安装而独立存在。团队对构件生产进行动态监测,结合加工进度、难点进一步对塔架结构进行优化设计,从已有设计、生产经验系统性完善新型塔架结构的设计、生产、验收等标准。

2022年12月样机工程的塔架开始正式组装。2023年1月12日,全球首台165米级预应力钢管混凝土格构式塔架在山东德州乐陵市成功完成安装,扎根于齐鲁大地,送电至千户万家。

预应力钢管混凝土格构式塔架结构具有材料利用率高、受力效率高、工业化建造程度高、供应链体系完善等优势,在高轮毂、大容量风电机组条件下具有显著优势,可大幅降低风电场开发建设成本,有效促进陆上低风速高切变区域风资源的高效利用,该塔架的风电机组预计每年产生超过1240万千瓦时清洁电力,节约标煤约0.4万吨,减少碳排放约1.2万吨,标志我国在全球率先具备陆上大容量高轮毂风电机组预应力钢管混凝土格构式塔架自主研发、制造、安装和运营能力,打破了国外在风电机组高塔结构领域的垄断,促进了我国陆上风资源的高效利用。

正如周绪红院士常说:“所有光鲜亮丽的背后,都熬过了无数个不为人知的黑夜”。项目团队成员勇担重任、迎难而上、密切协作,发扬拼搏精神,最终成功完成了这件“大国重器”。

未来,团队将进一步开展海上风电固定式支撑结构与漂浮式基础结构体系研发,建立一体化分析理论与设计方法,突破关键理论与技术瓶颈,进一步推动钢-混凝土组合结构与混合结构在风电工程中的应用,助力我国风电产业从陆地走向海洋、从近浅海迈向深远海,为我国清洁能源发展与“双碳”目标的实现作出贡献。

我要投稿

我要投稿